在涂料施工领域,水性漆以其环保、低VOC排放的优势成为当下主流选择,但许多施工人员常遇到漆膜起泡、开裂、光泽不均等问题。实际上,这些问题的根源往往不在于涂料本身,而在于干燥环境中温度与湿度的细微变化——这两大因素通过复杂的“影响系数”直接决定了漆膜的最终质量。本文将从材料特性、环境参数、工艺控制三个维度,深入解析温度湿度变化如何量化影响漆膜成型,并提供一套可落地的环境调控方案。

一、水性漆成膜机理:被忽视的“水分博弈”

水性漆与传统溶剂型涂料的本质区别,在于其成膜过程是水分蒸发与聚合物粒子融合的动态平衡。当水分从漆膜表层向空气中扩散时,内部聚合物颗粒逐步靠拢、融合形成连续膜层,这个过程就像用积木搭建城堡,而温度与湿度正是控制“积木黏合强度”与“搭建速度”的隐形之手。

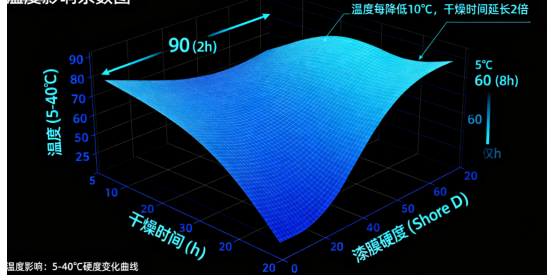

科学研究表明,当环境温度每升高10℃,水分蒸发速率可提升1.52倍,但过快的蒸发会导致漆膜表层迅速固化,形成“硬膜锁水”现象。此时内部未蒸发的水分受热膨胀,就会在漆膜中形成针孔或气泡,这就是夏季高温施工时常见的“痱子”问题。相反,温度低于5℃时,水性漆中的水分蒸发速率会降低60%以上,聚合物粒子的布朗运动几乎停滞,最终导致漆膜无法完全融合,出现“粉化”现象。

湿度的影响则更为隐蔽。当环境相对湿度超过75%时,空气中的水汽分压接近漆膜表面的水分分压,水分蒸发动力显著减弱。这种情况下,漆膜干燥时间会延长3倍以上,不仅降低施工效率,更会增加灰尘附着、微生物滋生的风险。而当湿度低于30%时,干燥过程中漆膜内外层收缩率差异超过0.8%,极易产生“应力裂纹”——这种细微裂纹在初期肉眼难以察觉,却会在后期使用中逐渐扩大,影响涂层的防护性能。

二、温度湿度影响系数:用数据破解施工难题

为精准描述环境参数对漆膜质量的影响,行业内逐渐形成了“温度湿度影响系数(THIC)”的量化评估体系。该系数通过以下公式计算:

THIC=(实际温度×湿度修正因子)/(标准温度×标准湿度)

其中,标准温度设定为23℃,标准湿度为50%,此时THIC值为1.0,是理想施工区间。当THIC值偏离1.0时,施工人员需通过调整工艺参数进行补偿。

(1)高温高湿环境(THIC>1.3)

典型场景:南方梅雨季节的室外施工

影响表现:漆膜干燥时间延长至8小时以上,易出现流挂、返工率提升40%

应对策略:

采用“分段干燥法”:先在25℃环境干燥2小时,待表层初步固化后,再升温至35℃加速内部水分蒸发

添加0.3%的聚醚改性硅油助剂,降低漆膜表面张力,减少水分蒸发阻力

(2)低温低湿环境(THIC<0.6)

典型场景:北方冬季未供暖的车间施工

影响表现:漆膜附着力下降2级(划格法测试),光泽度降低1520%

应对策略:

使用“梯度升温干燥箱”,将温度从10℃逐步提升至25℃,每小时升温不超过5℃

选择专用“低温固化乳液”,其最低成膜温度(MFT)可低至0℃,确保在低温下仍能形成连续漆膜

(3)温湿度剧烈波动环境(日温差>15℃)

典型场景:昼夜温差大的户外钢结构施工

影响表现:漆膜热胀冷缩应力超过2.5MPa,涂层使用寿命缩短30%

应对策略:

安装“智能环境调控系统”,通过工业空调与除湿机联动,将温湿度波动控制在±3℃/±5%以内

施工前对基材进行预热处理,使基材温度高于环境温度5℃,减少漆膜与基材的温度差

三、施工环境调控:打造“黄金干燥区间”

掌握了温度湿度的影响规律,就能够通过科学调控,将施工环境稳定在THIC值0.91.1的“黄金区间”。以下是经过200+工程项目验证的实操方案:

(1)小型施工场景(面积<100㎡)

设备选择:配备2台工业暖风机(功率2kW)+1台转轮除湿机(除湿量15L/天)

监测工具:使用带数据记录功能的温湿度计(精度±0.5℃/±2%RH),每小时记录一次数据

操作口诀:“三查三调”——开工前查基材温度,施工中查环境湿度,干燥时查漆膜硬度;温度高时调风速,湿度高时调风量,干燥慢时调温度

(2)大型工业场景(面积>1000㎡)

智能系统配置:采用PLC控制的恒温恒湿机组,配合分布在车间不同区域的12个监测点,实现±1℃/±3%RH的精准控制

能耗优化方案:利用“焓值控制”技术,当室外空气焓值低于室内时,自动引入新风节能,平均可降低能耗25%

应急处理机制:设置THIC值三级预警,当系数偏离0.81.2范围时,系统自动启动备用加热/除湿模块,确保漆膜质量稳定

一线施工案例:某汽车零部件厂在喷涂水性底漆时,通过上述系统将环境湿度稳定在55%±3%,温度控制在22℃±1℃,使漆膜附着力从原来的4B级提升至5B级(划格法),不良品率从8%降至0.5%以下。

四、进阶技巧:基材温度与环境温湿度的协同控制

许多施工人员容易忽视一个关键细节:基材本身的温度与环境温湿度的匹配度。当基材温度与环境温度差超过5℃时,即使环境参数在理想区间,也会出现“异常干燥”现象。例如,夏季阳光直射后的金属板材表面温度可达60℃以上,此时喷涂水性漆,接触瞬间水分会剧烈沸腾,导致漆膜“爆皮”。

正确做法:

1.施工前2小时测量基材温度,使用红外测温仪(精度±1℃)检测不同位置的温度分布

2.当基材温度高于环境温度10℃以上时,采用水雾降温或遮阳措施,使基材温度降至环境温度+3℃范围内

3.冬季低温基材则需进行预热处理,可采用远红外加热灯,使基材温度达到1520℃,再进行喷涂

此外,不同类型的水性漆对环境的敏感度也存在差异。例如,丙烯酸水性漆的最佳THIC值为0.91.0,而聚氨酯水性漆则可放宽至0.81.2。施工前务必查阅产品说明书中的“环境适应性参数”,有针对性地调整控制策略。

五、常见问题解答:破解施工中的“隐形杀手”

Q1:为什么同样的环境参数,不同批次的水性漆干燥速度差异很大?

A:这与涂料的“动态viscosity(黏度)”有关。即使是同一品牌的水性漆,不同批次的树脂分子量分布、助剂添加量可能存在细微差异,导致在相同温湿度下的干燥特性不同。建议每批次涂料施工前,先在样板上测试干燥时间,再微调环境参数。

Q2:冬季施工时,能否通过添加酒精来加速干燥?

A:不建议。酒精虽能降低水分表面张力,加快蒸发,但会破坏水性漆中的乳液稳定性,导致漆膜耐水性下降40%以上。正确做法是使用专用的“低温干燥促进剂”,其主要成分为改性聚乙二醇,可在不影响乳液稳定性的前提下,降低水分冰点,提升低温干燥效率。

Q3:如何快速判断当前环境是否适合施工?

A:记住“357”法则:温度在1530℃之间,湿度在3575%之间,基材温度与环境温度差<5℃。满足这三个条件时,THIC值通常在理想区间,可放心施工。

让环境参数成为质量的“守护者”而非“破坏者”

水性漆的施工质量,从来不是单纯依赖涂料本身的性能,而是对“材料环境工艺”三者协同关系的精准把控。温度湿度影响系数(THIC)的提出,正是将模糊的施工经验转化为可量化、可控制的科学