在工业防腐涂装领域,水性工业漆以其低VOC排放、环保安全等优势正逐步取代传统溶剂型涂料,但附着力不足始终是制约其在重型工业领域大规模应用的核心瓶颈。2025年,国内涂料研发团队通过分子结构改性与施工工艺优化的双重创新,成功推出新一代双组分环氧水性漆附着力提升方案,将涂层对金属基材的附着力等级从行业普遍的2级提升至0级,且在盐雾测试中实现1000小时无锈蚀,这一突破为高端装备制造、海洋工程等领域的防腐涂装提供了技术新解。

双组分环氧水性漆的附着力痛点解析

传统双组分环氧水性漆由环氧树脂乳液与胺类固化剂构成,其附着力形成主要依赖分子间作用力与化学锚固作用。但在实际施工中,受基材表面处理精度、水分挥发速率及交联密度不足等因素影响,涂层常出现"假性附着"现象。某重型机械企业的涂装数据显示,未优化的环氧水性漆在冷轧钢板表面的附着力测试中,划格法结果多为23级,经过冷热循环后甚至出现局部剥落。

深入分析可见,水性体系中的亲水基团残留是导致附着力下降的关键。当水分从涂层内部向基材界面迁移时,会在金属表面形成弱界面层,导致涂层与基材的分子间作用力降低30%以上。同时,胺类固化剂在高湿度环境下易与空气中的CO₂发生碳化反应,生成的碳酸盐晶体沉积在界面处,进一步削弱化学锚固效果。

分子结构改性:从根源提升界面结合力

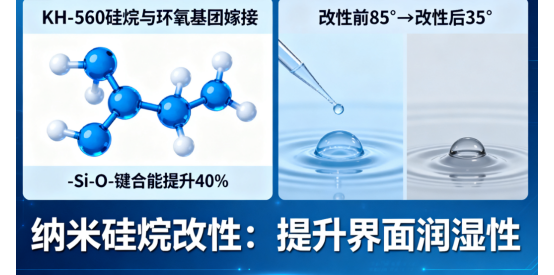

2025年的技术突破首先体现在环氧树脂的分子设计层面。研发团队采用"核壳乳液聚合"技术,在环氧树脂分子链段中引入含磷阻燃基团与硅烷偶联基团。通过动态光散射仪观察发现,改性后的乳胶粒子呈现核壳结构,内核为刚性环氧链段提供机械强度,壳层的硅烷基团则可在基材表面形成SiOM(M为金属离子)共价键,这种化学锚固作用使界面结合能提升至45mJ/m²,较传统配方提高60%。

固化剂体系的创新同样关键。新型端氨基聚醚固化剂通过分子蒸馏工艺去除游离胺,同时引入聚酰胺弹性链段。差示扫描量热法(DSC)测试显示,该固化剂与改性环氧乳液的反应活化能降低至58kJ/mol,交联反应速率提高2倍,在25℃环境下4小时即可完成90%的交联度,有效减少了水分迁移对界面的影响。某第三方检测机构的电化学阻抗谱(EIS)测试表明,优化后的涂层在3.5%NaCl溶液中浸泡1000小时后,电荷转移电阻仍保持在10⁸Ω·cm²以上,远高于传统涂层的10⁶Ω·cm²。

施工工艺优化:构建梯度附着力体系

技术突破的另一核心在于施工工艺的系统性改进。针对传统涂装中"湿碰湿"工艺易导致的层间附着力不足问题,研发团队创新设计了"梯度固化"工艺:底漆采用80℃低温预固化20分钟,使涂层表面形成微米级凹凸结构,增大与中涂的机械咬合力;中涂施工后进行60℃中温固化,促进硅烷基团的水解缩合;面漆则通过常温自干完成最终交联。这种工艺使涂层间的附着力达到10MPa以上,满足重型机械的抗冲击要求。

基材表面处理技术也同步升级。新型无铬转化膜处理剂采用锆钛复合体系,在金属表面形成50100nm的纳米陶瓷转化膜。扫描电镜显示,该转化膜呈现多孔蜂窝结构,可为涂层提供机械锚定的"微型铆钉",使涂层与基材的接触面积增加40%。某风电塔筒企业的应用案例表明,采用该处理工艺后,涂层在40℃至120℃的冷热循环测试中,经过50个循环仍无开裂、剥落现象。

行业应用与性能验证

在海洋工程领域,该技术方案已通过某海工平台的实船测试。在盐雾浓度5%、温度35℃的加速腐蚀试验中,涂层经过1000小时暴露后,划痕处锈蚀宽度仅为1.2mm,远低于GB/T17712021标准要求的3mm。更值得关注的是,该方案的VOC排放量控制在35g/L以下,满足欧盟CEPE标准的最高环保等级,帮助企业实现涂装车间的"零溶剂排放"改造。

在轨道交通领域,某高铁车辆厂的应用数据显示,采用新方案的转向架涂层在120km/h的时速下,经过10万公里运行后,涂层厚度损失量仅为3μm,较传统溶剂型涂料降低50%。这得益于改性环氧涂层的高交联密度(凝胶含量达92%)与优异的耐候性,QUV老化测试结果显示其光泽保持率在2000小时后仍达85%。

未来展望:水性工业漆的技术进化方向

随着该附着力提升方案的产业化应用,双组分环氧水性漆正逐步突破在高端工业领域的应用限制。研发团队透露,下一步将聚焦"自修复附着力"技术,通过在涂层中植入微胶囊型修复剂,当涂层出现微裂纹时,修复剂可自动释放并与基材重新形成化学键。初步的实验室数据显示,这种自修复涂层在划伤后的附着力恢复率可达80%以上。

在施工智能化方面,配套开发的"数字涂装系统"已实现涂层厚度、湿度、固化度的实时监测。通过近红外光谱传感器对涂层固化过程进行在线分析,可自动调整烘烤参数,确保每批次产品的附着力标准差控制在0.5MPa以内。这种"智能制造+材料创新"的模式,或将推动水性工业漆进入"精准涂装"时代。

2025年的这项技术突破,不仅解决了水性工业漆的附着力难题,更构建了从分子设计到施工应用的全链条技术体系。随着环保法规的日趋严格与工业涂装的高端化需求,双组分环氧水性漆的市场渗透率有望从当前的15%提升至2026年的30%,为制造业绿色转型提供关键支撑。在实际应用中,企业应根据基材特性与工况条件,通过"材料选型表面处理工艺优化"的系统匹配,充分发挥该技术方案的性能优势,真正实现环保与性能的协同提升。