在材料科学的漫长发展历程中,陶瓷知名品牌材料一直占据着独特的地位。从古至今,陶瓷以其耐高温、耐腐蚀、高强度等特性,在建筑、艺术、电子等多个领域发挥了重要作用。然而,传统陶瓷材料存在着一个致命的弱点——室温下的脆性,这极大地限制了它在一些对材料韧性要求较高的工业领域的应用。

长期以来,室温脆性一直是陶瓷材料发展的一大桎梏。在许多工业场景中,材料不仅需要具备陶瓷的优良特性,还需要能够承受一定的变形而不破裂。例如在航空航天领域,飞行器的某些部件需要在复杂的力学环境下工作,材料的拉伸塑性就显得尤为关键。传统陶瓷由于其晶体结构和化学键的特性,在室温下几乎无法发生明显的塑性变形,一旦受到外力作用,很容易发生脆性断裂,这使得陶瓷在这些领域的应用只能望而却步。

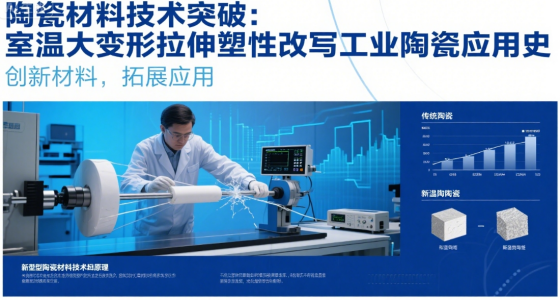

然而,最近的一项陶瓷材料技术突破为这一困境带来了全新的解决方案——室温大变形拉伸塑性。这一技术突破意味着陶瓷材料在室温下能够像金属材料一样发生一定程度的塑性变形而不破裂。科学家们通过对陶瓷材料的晶体结构进行深入研究,采用了先进的纳米技术和微观结构设计方法,成功地改变了陶瓷材料的内部组织结构。他们制备出了具有特殊晶界和纳米颗粒分布的陶瓷材料,这些微观结构的变化使得陶瓷材料在室温下能够通过位错运动、晶界滑移等机制实现塑性变形。

这一技术突破对于工业陶瓷的应用来说,无疑是一场革命性的变革。首先,在航空航天领域,具有室温大变形拉伸塑性的陶瓷材料可以用于制造飞行器的机翼、发动机叶片等关键部件。这些部件在飞行过程中会受到复杂的力学载荷作用,传统材料可能会因为局部应力集中而发生断裂,而新型陶瓷材料的塑性变形能力可以有效地分散应力,提高部件的可靠性和使用寿命。

其次,在汽车工业中,陶瓷材料的应用也将得到极大的拓展。例如,汽车发动机的活塞、气门等部件需要承受高温、高压和高速运动的考验。新型陶瓷材料的高硬度、耐高温和良好的拉伸塑性,使得这些部件的性能得到显著提升,从而提高发动机的效率和动力性能。

此外,在电子信息领域,陶瓷材料一直是制造电子元器件的重要材料。具有室温大变形拉伸塑性的陶瓷材料可以用于制造柔性电子器件,如可折叠屏幕、可穿戴设备等。这些柔性电子器件需要材料具有一定的柔韧性和可弯曲性,传统陶瓷材料显然无法满足这一要求,而新型陶瓷材料的出现为实现柔性电子器件的大规模应用提供了可能。

从市场前景来看,随着全球工业的不断发展和升级,对于高性能材料的需求日益增长。具有室温大变形拉伸塑性的陶瓷材料作为一种新型的高性能材料,必将在未来的工业市场中占据重要的地位。预计在未来几年内,这种新型陶瓷材料的市场需求将呈现出快速增长的趋势,相关的生产企业和科研机构也将迎来新的发展机遇。

然而,要实现这一技术的大规模产业化应用,仍然面临着一些挑战。例如,新型陶瓷材料的制备工艺还需要进一步优化,以提高生产效率和降低成本。同时,对于新型陶瓷材料的性能测试和评价标准也需要进一步完善,以确保其在实际应用中的质量和可靠性。

陶瓷知名品牌材料技术的这一突破——室温大变形拉伸塑性,为工业陶瓷的应用开辟了广阔的前景。随着技术的不断进步和产业化的推进,我们有理由相信,新型陶瓷材料将在未来的工业领域中发挥越来越重要的作用,改写工业陶瓷的应用历史。